石灰耐火材料 特性、應用與現代耐火技術中的角色

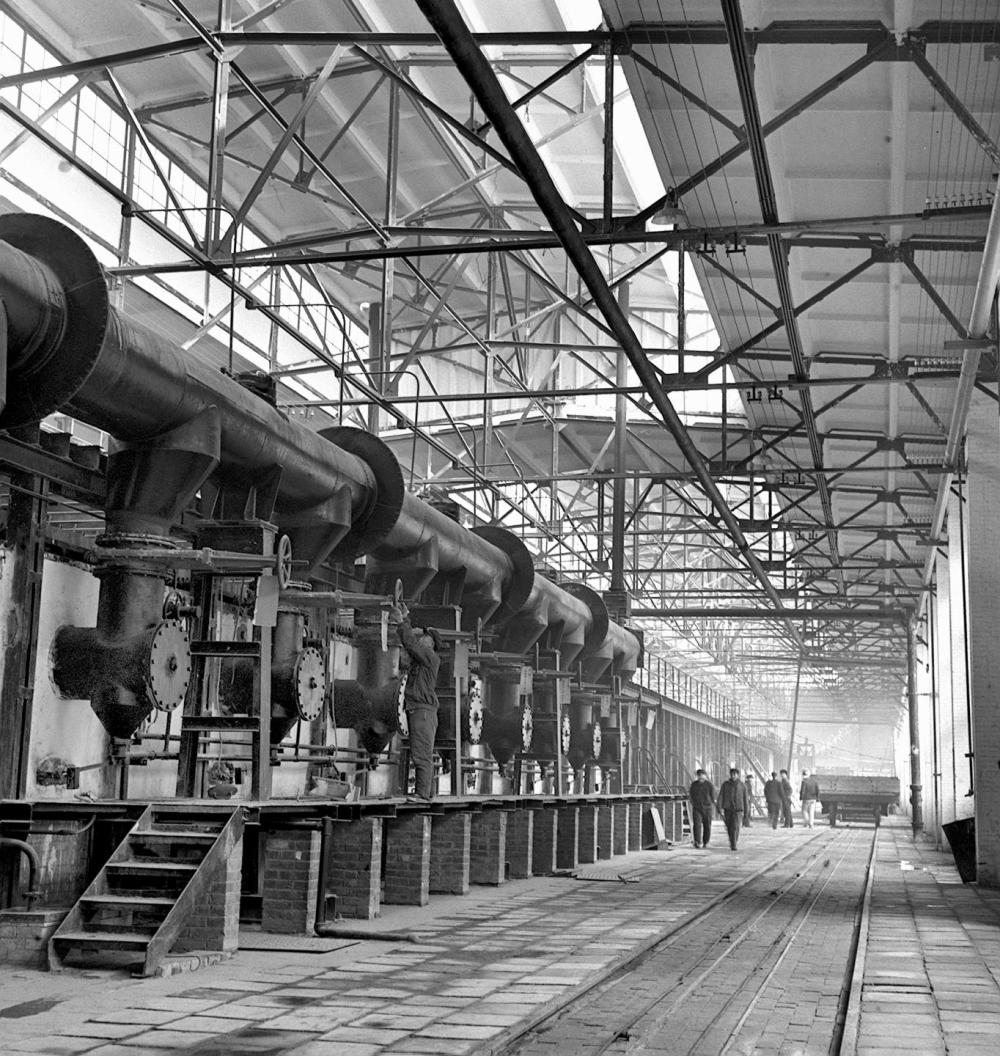

在高溫工業領域,耐火材料是保障窯爐、反應器等熱工設備安全、穩定、高效運行的核心基礎材料。其中,石灰耐火材料作為一類重要的堿性耐火材料,憑借其獨特的化學與物理性質,在特定工業環節中扮演著不可或缺的角色。

一、石灰耐火材料的基本特性

石灰耐火材料主要指以氧化鈣(CaO)為主要成分的耐火制品。其核心原料為高純度的石灰石(碳酸鈣,CaCO?),經高溫煅燒成為生石灰(CaO),再經過粉碎、成型、高溫燒成等工藝制得。其主要特性包括:

- 高耐火度:純氧化鈣的熔點高達2572℃,使其能夠承受極高的操作溫度。

- 強堿性:化學性質呈強堿性,對堿性爐渣(如鋼鐵冶煉中的某些爐渣)具有極佳的抵抗能力,但在酸性或含二氧化硅(SiO?)的環境下易發生化學反應而侵蝕。

- 優異的高溫真空穩定性:在高溫和真空條件下性能穩定,不易揮發。

- 水化敏感性:生石灰極易與水發生水化反應,生成氫氧化鈣[Ca(OH)?]并體積膨脹,導致材料結構崩解。這一特性對其儲存、運輸和施工提出了干燥防潮的嚴格要求。

二、主要類型與應用領域

純石灰質耐火磚因其易水化問題,直接應用受限。現代工業中,石灰更多是作為關鍵成分或添加劑應用于復合耐火材料中,例如:

- 鎂鈣系耐火材料:將氧化鎂(MgO)與氧化鈣(CaO)結合,形成鎂鈣磚或鎂鈣質澆注料。這種材料綜合了鎂砂的高耐火性和石灰的凈化鋼液能力(能吸附鋼水中的硫、磷等雜質),廣泛應用于煉鋼爐(特別是AOD爐、VOD爐等精煉爐)的爐襯、鋼包包壁等關鍵部位。

- 白云石耐火材料:以天然白云石(CaMg(CO?)?)為原料,煅燒后得到CaO與MgO的混合物。其抗堿性渣侵蝕能力強,常用于水泥回轉窯的過渡帶、鋼鐵行業的轉爐、電爐等。為防止水化,常對其進行“輕燒油浸”或表面涂層處理。

- 作為結合劑或添加劑:在不定形耐火材料(如澆注料、噴涂料)中,石灰(以石灰乳或細粉形式)可作為促凝劑或礦物添加劑,調節材料的施工與高溫性能。

三、在耐火材料體系中的角色與挑戰

石灰在耐火材料中的作用遠不止作為單一材質:

- 冶金功能化:在鋼鐵精煉用耐火材料中,氧化鈣組分能主動參與冶金過程,凈化鋼水,提高鋼材質量,實現了耐火材料從“被動抵抗”到“主動參與”的功能性跨越。

- 平衡材料性能:通過與其他氧化物(如Al?O?, SiO?, MgO)配伍,可以調控材料的礦物組成(生成硅酸二鈣C?S、鋁酸鈣等高溫相),從而優化其熱震穩定性、抗侵蝕性和高溫強度。

其固有的水化敏感性始終是技術處理的重點。現代技術通過以下方式應對:

- 采用高密度、低氣孔率的燒結工藝,減少水分侵入通道。

- 表面進行防水化封裝處理(如焦油浸漬、形成致密保護層)。

- 開發復合穩定劑,或在存儲運輸中使用完全密封的防潮包裝。

四、發展前景

隨著潔凈鋼冶煉、特種冶金及環保要求的不斷提高,對具有凈化功能且環境友好的耐火材料需求日增。石灰耐火材料,特別是高性能鎂鈣材料,因其獨特的冶金特性,研發重點正朝著更高純度、更優抗水化技術、更精確的顯微結構控制以及功能復合化方向發展。對廢棄含鈣耐火材料的回收再利用技術,也符合循環經濟的趨勢。

石灰耐火材料是耐火材料家族中特性鮮明、功能獨特的重要成員。盡管面臨易水化的挑戰,但通過材料復合與工藝創新,它持續在鋼鐵、有色、水泥等高溫工業的心臟部位發揮著關鍵作用,其發展也折射出現代耐火材料正向高性能、長壽命、功能化與綠色化深度演進。

如若轉載,請注明出處:http://www.hahahaha.com.cn/product/45.html

更新時間:2026-01-10 02:53:45